-

سرامیک

-

مکنده صنعتی در صنعت سرامیک

مکنده صنعتی در صنعت سرامیک

- مکنده صنعتی در صنعت سرامیک

- شستشوی لوله در کارخانه سرامیک

- کف شوی محوطه کارخانه سرامیک

- نظافت خطوط تولید و انبار ها

- جاروب مکانیزه کارخانه سرامیک

- کفشوی انبار کارخانه های سرامیک

- شستن ماشین آلات خط تولید

- شستشوی سالن های تولید کارخانه سرامیک

- کاربرد مخزن رابط در صنایع سرامیک

- شستشوی نوار نقاله

- سویپر سنگین کار کارخانه سرامیک

نقشه

مکنده صنعتی در صنعت سرامیک

در بین صنایع مختلف، صنعت سرامیک بواسطه ایجاد حجم بالای گرد و غبار در تمامی بخش های کارخانه مشهور می باشد.کنترل و حذف ریزگردهای موجود در محیط کار به دلایل مختلف دارای اهمیت می باشد. چالش دیگری که صنعت سرامیک به طور پیوسته با آن مواجه می باشد عبارت است از اتخاذ شیوه ای مناسب برای انتقال مواد. دستگاه های مکنده صنعتی بعنوان گزینه ای بسیار کارآمد در رسیدن به هدف کنترل گرد و غبار محیط و انتقال بهینه مواد در صنعت سرامیک مطرح شده اند. در این مقاله دلایل اهمیت نظافت کارخانجات تولیدکننده سرامیک و کاربرد دستگاه های مکنده صنعتی کارخانه سرامیک مورد بررسی قرار گرفته است.

نظافت محیط کار و کنترل گرد و غبار توسط دستگاه مکنده صنعتی

نظافت محیط تولید و کنترل گرد و غبار معلق در هوا

در یک کارخانه سرامیکی از اهمیت بسیار بالایی برخوردار است. از انواع دستگاه های جاروبرقی صنعتی و سیستم های مکنده صنعتی مرکزی برای انجام عملیات نظافت در کارخانه های تولیدکننده

محصولات سرامیکی از سیمان وکاشی گرفته تا سرامیک های مهندسی پیشرفته

می توان استفاده نمود. حذف گرد و غبار و انواع آلودگی های موجود در فضای یک

کارخانه سرامیکی از جهات زیر دارای اهمیت می باشد:

نظافت محیط تولید و کنترل گرد و غبار معلق در هوا

در یک کارخانه سرامیکی از اهمیت بسیار بالایی برخوردار است. از انواع دستگاه های جاروبرقی صنعتی و سیستم های مکنده صنعتی مرکزی برای انجام عملیات نظافت در کارخانه های تولیدکننده

محصولات سرامیکی از سیمان وکاشی گرفته تا سرامیک های مهندسی پیشرفته

می توان استفاده نمود. حذف گرد و غبار و انواع آلودگی های موجود در فضای یک

کارخانه سرامیکی از جهات زیر دارای اهمیت می باشد:

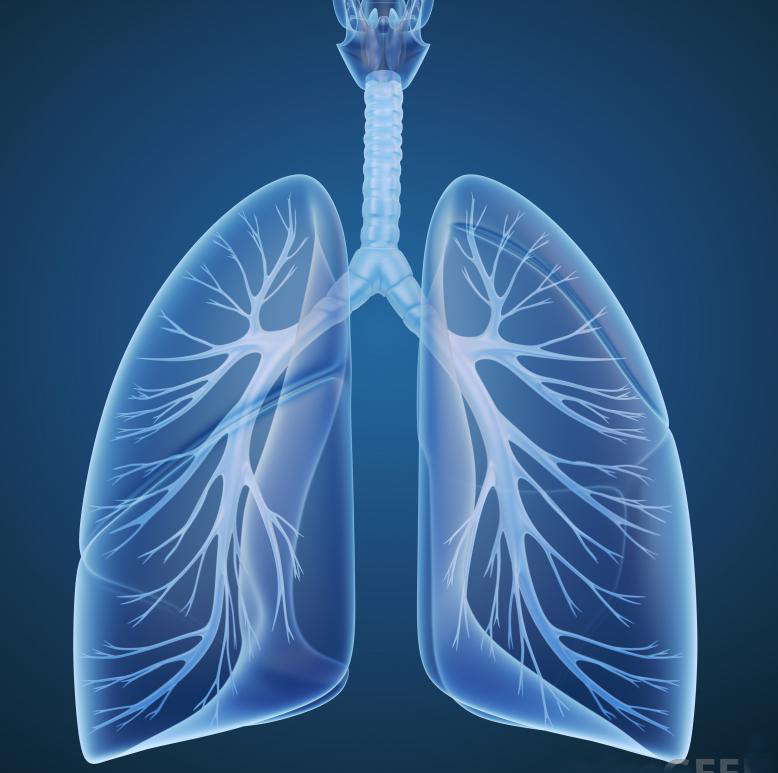

- تاثیر بر روی سلامت و ایمنی کارکنان و افراد حاضر در محیط

کلیه مراحل تولید یک محصول سرامیکی شامل، خردایش و

سایش مواد اولیه، تخلیه مواد در سایت های مختلف، مخلوط کردن، خشک کردن و ...

همراه با ایجاد ابری از گرد و غبار در فضا می باشد. 50 درصد ذرات

جامد یا مایع معلق در هوا بزرگتر از 10 میکرون بوده و به سرعت روی سطوح مختلف رسوب

می کنند حال آنکه مابقی ذرات که کوچکتر از 10 میکرون هستند و با چشم غیرمسلح دیده نمی شوند، می توانند برای روزها یا هفته ها در هوای محیط باقی بمانند. در

نتیجه کارکنان سایت های تولید کننده مواد سرامیکی به طور پیوسته در معرض استنشاق

ذرات ریزی همانند سیلیس هستند که قادر به عبور از غشای ریه و رسوب در آن می باشند.

تنفس این ذرات در طولانی مدت می تواند به بروز بیماری های ریوی جدی در انسان منجر

گردد.

کلیه مراحل تولید یک محصول سرامیکی شامل، خردایش و

سایش مواد اولیه، تخلیه مواد در سایت های مختلف، مخلوط کردن، خشک کردن و ...

همراه با ایجاد ابری از گرد و غبار در فضا می باشد. 50 درصد ذرات

جامد یا مایع معلق در هوا بزرگتر از 10 میکرون بوده و به سرعت روی سطوح مختلف رسوب

می کنند حال آنکه مابقی ذرات که کوچکتر از 10 میکرون هستند و با چشم غیرمسلح دیده نمی شوند، می توانند برای روزها یا هفته ها در هوای محیط باقی بمانند. در

نتیجه کارکنان سایت های تولید کننده مواد سرامیکی به طور پیوسته در معرض استنشاق

ذرات ریزی همانند سیلیس هستند که قادر به عبور از غشای ریه و رسوب در آن می باشند.

تنفس این ذرات در طولانی مدت می تواند به بروز بیماری های ریوی جدی در انسان منجر

گردد.

از سوی دیگر بعضی از انواع گرد و غبارات موجود در فضا قابل احتراق بوده و انباشت آنها می تواند سبب بروز انفجار گردد که خود می تواند تهدید کننده سلامت و ایمنی کارکنان باشد.

- تاثیر بر روی کیفیت و خلوص محصول

بسیاری از سرامیک های مهندسی نوین برای

کاربردهای ویژه طراحی می شوند و حفظ خلوص ماده اولیه و محصول در کلیه مراحل تولید

و همچنین بی نقص بودن محصول نهایی از اهمیت بسیاری برخوردار است. وجود کوچکترین

آلودگی می تواند به افت کیفیت محصول منجر شده و مانع عملکرد صحیح آن شود اما این

مسأله تنها به محصولات سرامیکی پیشرفته محدود نمی شود و وجود گرد و غبار و

آلودگی در کیفیت محصولات سرامیکی سنتی همانند شیشه و کاشی و چینی نیز تاثیر گذار می باشد.

بسیاری از سرامیک های مهندسی نوین برای

کاربردهای ویژه طراحی می شوند و حفظ خلوص ماده اولیه و محصول در کلیه مراحل تولید

و همچنین بی نقص بودن محصول نهایی از اهمیت بسیاری برخوردار است. وجود کوچکترین

آلودگی می تواند به افت کیفیت محصول منجر شده و مانع عملکرد صحیح آن شود اما این

مسأله تنها به محصولات سرامیکی پیشرفته محدود نمی شود و وجود گرد و غبار و

آلودگی در کیفیت محصولات سرامیکی سنتی همانند شیشه و کاشی و چینی نیز تاثیر گذار می باشد.

- تاثیر بر روی تجهیزات تولید

گرد و غبار و ذرات معلق موجود می توانند

بر روی بخش های مختلف تجهیزات و ابزارآلات تولید رسوب کرده و وارد بخش های حساس

دستگاه شده و در طولانی مدت، موجب اختلال در عملکرد بهینه دستگاه، کاهش عمر مفید آن و حتی خرابی

دستگاه شوند.

گرد و غبار و ذرات معلق موجود می توانند

بر روی بخش های مختلف تجهیزات و ابزارآلات تولید رسوب کرده و وارد بخش های حساس

دستگاه شده و در طولانی مدت، موجب اختلال در عملکرد بهینه دستگاه، کاهش عمر مفید آن و حتی خرابی

دستگاه شوند.

دلایل فوق اهمیت نظافت پیوسته کارخانه و همچنین حذف گرد و غبار و آلودگی از محیط کار را مشخص می نماید. استفاده از روش های سنتی نظافت همچون جارو کردن دستی نه تنها پاسخگوی نیازهای نظافتی کارخانه های صنعتی حاضر نمی باشد بلکه خود باعث ایجاد ذرات معلق بیشتر در فضا شده و مشکلات عدیده ای به همراه دارد. مکنده صنعتی کارخانه سرامیک با برخورداری از سیستم مکش قوی، سیستم فیلتراسیون کارآمد و تجهزات جانبی کاربردی همانند خرطومی های منعطف، لوله های بلندشونده و انواع سری ها برای حذف آلودگی و گرد و غبار موجود در کارخانه های سرامیکی بسیار مناسب می باشد.

جارو برقی صنعتی مناسب ترین ابزار برای

حذف آلودگی از بخش هایی است که به راحتی قابل دسترس نمی باشند. استفاده از سیستم

های فیلتراسیون قوی همانند هپا از بازگشت مجدد گرد و غبار به محیط جلوگیری کرده و

بازده عملیات نظافت را افزایش می دهد. بطور کلی جارو برقی های صنعتی با جمع آوری و

حذف گرد و غبار زیان ناشی از نقص محصول و هزینه های نگهداری تجهیزات تولید را

کاهش می دهند و کیفیت مطلوب محصول نهایی را تضمین می نمایند. همچنین در حفظ سلامت

و ایمنی کارکنان تاثیر گذار هستند.

جارو برقی صنعتی مناسب ترین ابزار برای

حذف آلودگی از بخش هایی است که به راحتی قابل دسترس نمی باشند. استفاده از سیستم

های فیلتراسیون قوی همانند هپا از بازگشت مجدد گرد و غبار به محیط جلوگیری کرده و

بازده عملیات نظافت را افزایش می دهد. بطور کلی جارو برقی های صنعتی با جمع آوری و

حذف گرد و غبار زیان ناشی از نقص محصول و هزینه های نگهداری تجهیزات تولید را

کاهش می دهند و کیفیت مطلوب محصول نهایی را تضمین می نمایند. همچنین در حفظ سلامت

و ایمنی کارکنان تاثیر گذار هستند.

- انتقال مواد

در کنار انواع بیماری های ریوی، آلرژی ها

و حساسیت های چشمی و همچنین خطر انفجار ذرات معلق قابل احتراق، کشیدگی عضلانی ناشی

از جابجا کردن دستی مواد ( خصوصا در مورد مواد با دانسیته بالاتر همانند کربید

سیلیکون) یکی از مشکلات رایج کارکنان صنعت سرامیک می باشد. با در نظر گرفتن حجم

تولید و اهمیت انتقال سریع و بهینه مواد در بین بخش های مختلف خط تولید، صاحبان و

سرمایه گذاران صنعت سرامیک پیوسته به دنبال راه حل های بهینه برای انتقال

مواد می باشند.

در کنار انواع بیماری های ریوی، آلرژی ها

و حساسیت های چشمی و همچنین خطر انفجار ذرات معلق قابل احتراق، کشیدگی عضلانی ناشی

از جابجا کردن دستی مواد ( خصوصا در مورد مواد با دانسیته بالاتر همانند کربید

سیلیکون) یکی از مشکلات رایج کارکنان صنعت سرامیک می باشد. با در نظر گرفتن حجم

تولید و اهمیت انتقال سریع و بهینه مواد در بین بخش های مختلف خط تولید، صاحبان و

سرمایه گذاران صنعت سرامیک پیوسته به دنبال راه حل های بهینه برای انتقال

مواد می باشند.

سیستم انتقال پنیوماتیک یکی از موثرترین و

کارآمدترین روش های انتقال مواد بالک خشک شامل انواع پودرها و گرانول ها می باشد. از این

سیستم برای جابجایی انواع مختلف مواد در صنعت سرامیک استفاده می شود. منبع هوا،

تغذیه کننده ماده، خطوط انتقال و جدا کننده ماده از هوا بخش های اصلی یک سیستم

انتقال هوا را تشکیل می دهند. در این روش، مواد در یک سیستم کاملا ایزوله منتقل می

شوند در نتیجه از مواد در مقابل هوا و سایر آلودگی های محیطی محافظت شده، میزان

اتلاف مواد بعلت ریزش کاهش یافته و گرد و غبار کمتری وارد محیط می شود. استفاده از سیستم انتقال پنیوماتیک باعث افزایش بازده و دقت،

کاهش زمان توقف تولید، استفاده بهینه از مواد، کاهش گرد و غبار معلق، کیفیت محصول

بالاتر، افزایش سلامت فیزیکی کارکنان و بهبود محیط تنفس می گردد.